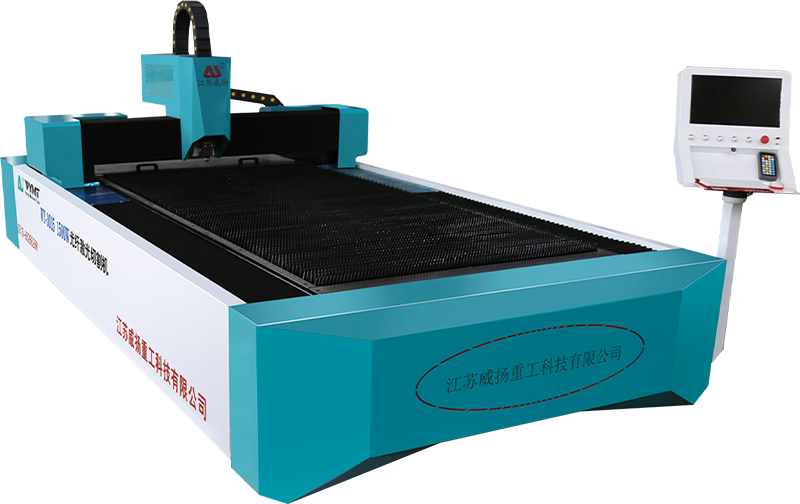

シングルプラットフォームのレーザー切断機はどのレベルの自動化を提供しますか?また、完全に自動化できますか?

多くの シングルプラットフォームレーザー切断機 コンベア、ロボットアーム、またはシャトルテーブルを使用する自動材料ロードおよびアンロードシステムが装備されています。これらのシステムは、原材料を切断プラットフォームにロードし、切断後に完成部品を取り出すように設計されています。この自動化により手動処理の必要性がなくなり、人件費が大幅に削減され、人的ミスが最小限に抑えられるため、スループットと運用効率が向上します。

高度なレーザー切断機は、材料の種類と厚さに基づいてレーザーの焦点を調整するオートフォーカス機能を備えています。このシステムにより、切断プロセス全体を通じてレーザー ビームが最適な焦点に留まり、より高い精度と一貫性が得られます。手動によるフォーカス調整の必要性がなくなるため、ダウンタイムを削減しながら生産性と切断品質が向上します。

最新のレーザー切断機には、切断パスを自動的に最適化できるソフトウェアが装備されています。ソフトウェアはデザインの形状を分析し、移動時間を最小限に抑え、材料の無駄を減らし、全体的な切断効率を向上させるために最も効率的な切断パスを計算します。この高度な自動化により、より複雑な設計を最小限の手動介入で処理できるようになり、納期の短縮と材料使用の最適化が保証されます。

一貫した切断品質を確保するために、自動レーザー切断システムは、厚さや種類などの材料の特性に基づいてレーザー出力と切断速度を調整します。たとえば、材料が厚い場合、望ましい切断品質を達成するには、より高いレーザー出力またはより遅い切断速度が必要になる場合があります。この自己調整機能により、機械は手動で再調整することなくさまざまな材料を処理できるため、幅広い用途にわたって切断性能が向上し、オペレータの関与が軽減されます。

多くのハイエンドのレーザー切断機には、材料の位置ずれ、間違った切断パス、焦点の問題など、切断プロセス中のエラーを検出できるリアルタイム監視システムが組み込まれています。これらのシステムは、センサーを使用して重要なパラメータを継続的に監視し、異常が検出された場合は、機械の設定を自動的に調整するか、動作を停止してさらなる欠陥を防ぎます。このリアルタイムのエラー検出により、運用の信頼性が向上し、廃棄率が削減され、手動のトラブルシューティングに伴うダウンタイムが最小限に抑えられます。

一部のレーザー切断システムでは、切断後の自動化も利用でき、切断プロセス後に部品が自動的に分類、積み重ね、または分離されます。たとえば、ロボット アームやコンベアを使用して、切断された部品を、サイズ、形状、タイプに基づいて指定された領域に移送できます。この自動仕分けにより、手動介入の必要性が減り、切断から組み立てや出荷などの生産の次の段階までのワークフローが合理化されます。

最新のレーザー切断システムの多くは、クラウドベースのソフトウェアまたはローカル ネットワーク接続を介したリモート監視および制御機能を提供します。これにより、オペレーターは集中した場所から複数のマシンを監視し、マシンのパフォーマンスを追跡し、リアルタイムで設定を調整することができます。予知メンテナンス機能により、ダウンタイムが発生する前に潜在的な問題をオペレーターに警告できます。リモート アクセスにより、より適切なリソース管理が可能になり、現場での監督の必要性が軽減されるため、運用効率が向上します。