シームレスパイプ 高強度、優れた耐食性、高い寸法精度により、工業生産の分野で重要な役割を果たしています。シームレスパイプの製造には、特殊な付属品や設備に大きく依存する一連の複雑なプロセスが含まれており、これらは生産の円滑な運営に役立つだけでなく、製品の品質と効率も向上します。

シームレスパイプ製造の中心となるのは加熱炉です。加熱炉は、固体鋼ビレットを鍛造および成形可能な材料に変換するための重要な付属品です。加熱炉は、ステップスルーやプッシュインなど、特定の生産要件に合わせてカスタマイズされたさまざまな設計で利用できます。

製鉄所では、大型の加熱炉を使用して鋼ビレットを 1200°C 以上の温度に均一に加熱し、その後の穿孔および圧延作業に最適な可塑性を確保します。炉技術の最新の進歩は、エネルギー効率の向上、排出量の削減、材料の無駄を最小限に抑えるための加熱曲線の最適化に重点を置いています。合金鋼、ステンレス鋼、炭素鋼などのさまざまなグレードの鋼を加熱できる加熱炉の能力は、シームレスパイプ製造における加熱炉の多用途性を際立たせます。

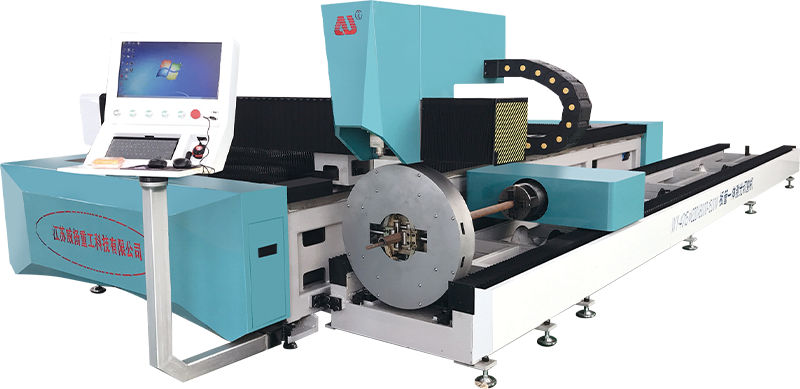

穿孔機: 加熱後、ビレットは穿孔機に入り、シェルまたはチューブ ノズルと呼ばれる中空のシェルに変換されます。穿孔機には、ビレットに穿孔するために多大な圧力と力を加える特別なツールとダイスが装備されています。

2 成分および 3 成分穿孔: 生産規模と材料に応じて、2 成分 (2 ロール) または 3 成分 (3 ロール) 穿孔機を使用できます。 3 つのコンポーネントからなるピアシングにより、シェルのサイズと壁の厚さをより適切に制御できます。

精密エンジニアリング: ピアシングプロセスの精度は、最終パイプの品質に直接影響します。高精度ツールと自動制御システムにより、一貫したシェル寸法が保証され、欠陥が最小限に抑えられます。

材料の拡張: ピアシングプロセスには材料の拡張も含まれ、ピアシングされたシェルはミルを通過する際に伸びて薄くなります。望ましいパイプサイズを維持するには、この膨張を厳密に制御する必要があります。

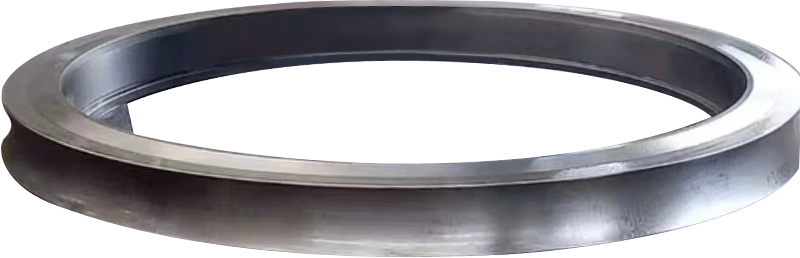

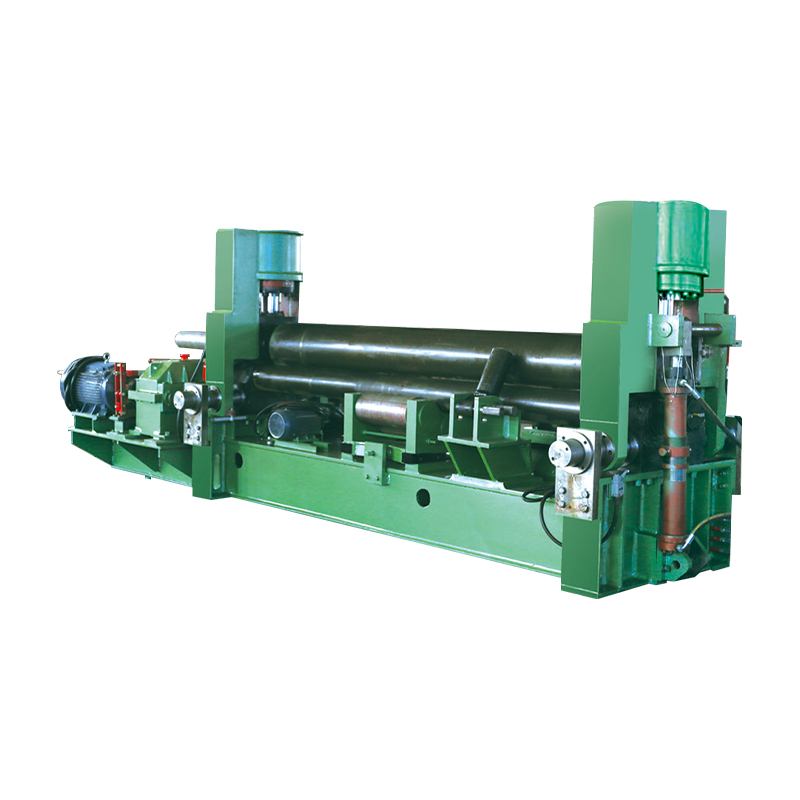

圧延機: 穿孔後、チューブシェルは一連の圧延機に入り、そこでさらに変形されて、所望のパイプサイズが得られます。圧延機は、マンドレル ミル、プラグ ミル、ストレッチ リダクション ミルなど、さまざまな構成で利用できます。

マンドレルミル: これらのミルは、チューブシェルの内側で回転マンドレルを使用して、内径と壁厚を制御します。マンドレルミルは、公差が厳しい高精度パイプの製造に特に適しています。

プラグミル: プラグミルは、チューブシェルを通過する中実のプラグシャフトを利用し、その直径と肉厚を同時に減少させます。多くの場合、複雑な縮小を行うためにマンドレル ミルと組み合わせて使用されます。

ストレッチリダクションミル: より大きな直径のパイプの場合、ストレッチリダクションミルは、パイプを引き伸ばしながらパイプの断面積を徐々に縮小する一連のロールを使用します。このプロセスにより、パイプの機械的特性と表面仕上げが向上します。

サイジングおよび矯正装置: シームレスパイプを圧延した後、厳しい寸法および真直度の仕様を満たすために、多くの場合、サイジングおよび矯正が必要になります。

サイジングミル: サイジングミルは、パイプの外径と肉厚を微調整して国際規格への準拠を確保するために使用されます。

矯正ミル: 矯正ミルは、制御された力をパイプの表面に加え、完全な直線からの逸脱を修正します。これは、石油やガスの輸送などの重要な用途で使用されるパイプにとって非常に重要です。

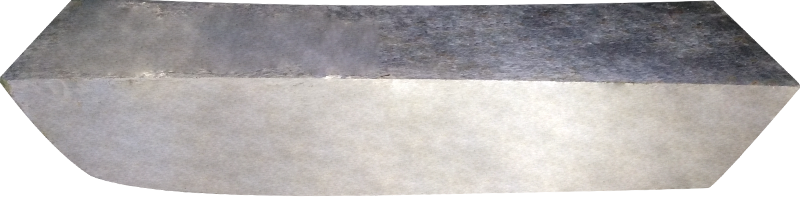

切断およびトリミングツール: パイプのサイズを調整して真っ直ぐにした後、専用の切断およびトリミングツールを使用してパイプを正確な長さに切断します。

コールドソーとフライングハサミ: コールドソーは、小径および中径のパイプをバリのないきれいな切断を実現します。フライングシアーは、ラインを止めることなくパイプを高速で切断できる、大規模生産ラインに適した高速切断装置です。

面取りと面取り: 切断後、溶接またはその他の接合プロセスに備えて、パイプに面取りと面取りを行うことができます。