複雑な形状または高精度アプリケーションを切断するという点で、単一のプラットフォームレーザー切断機の制限は何ですか?

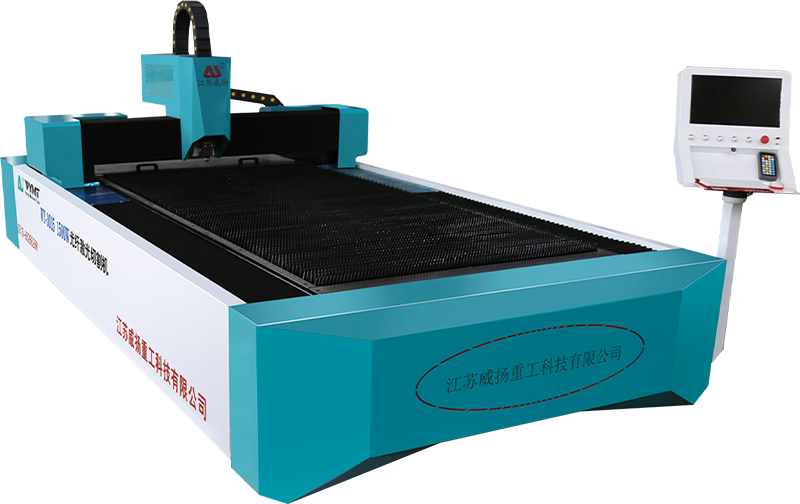

aの切断容量 単一のプラットフォームレーザー切断機 処理中の材料の厚さに依存します。たとえば、シート金属やプラスチックなどの薄い材料を簡単かつ効率的に切断することができ、正確なエッジや高速操作が可能になります。ただし、ヘビーゲージスチールや厚いアルミニウムなどの厚い材料を扱うと、レーザー切断プロセスが遅くなり、削減された品質が低下する可能性があります。レーザーのパワーとビームフォーカスを調整する必要がある場合があります。これにより、切断時間の増加、エッジの欠陥、潜在的な歪みにつながる可能性があります。高精度のアプリケーションでは、厚い材料には、追加のパスまたはより高いパワーレーザーを備えたより高度なシステムが必要になる場合があり、より大きなコストと処理時間が長くなります。

レーザー切断機は精度で知られていますが、非常に複雑なデザインや複雑な形状をカットする能力には制限がないわけではありません。鋭い内部角、小さな半径、重複するジオメトリは、単一のプラットフォームレーザー切断機で効率的に処理されない場合があります。レーザービームがタイトなコーナーや複雑な曲線の周りを移動すると、KERF幅が拡張する傾向があり、エッジの過剰カットや不規則性などの欠陥につながる可能性があります。これらのタイプの課題は、非常に詳細な削減で耐性の喪失または不整合をもたらす可能性があります。マルチ軸レーザー切断機は、レーザーヘッドの角度と位置を調整できるため、このようなアプリケーションに適しています。

単一のプラットフォーム設計は、通常、2D切断に最適化されています。 3Dカットまたはより複雑な部品のジオメトリを扱う場合、この設計はあまり効果的ではありません。切断プロセスは、特に材料の厚さが異なる場合、または多方向カットが必要な場合、材料のすべてのポイントで同じレベルの精度を維持しない場合があります。これにより、不整合または一貫性のない切断深度が生じる可能性があります。これは、正確な3Dフォームを必要とするアプリケーションで特に問題があります。たとえば、部品を3次元空間で高精度で形作る必要がある航空宇宙や自動車などの業界では、複雑な3Dジオメトリで望ましい精度を実現するために多軸マシンがより一般的に使用されます。

レーザー切断を使用する場合は、材料に強い熱を適用することが含まれるため、レーザー切断を使用する場合、熱に影響を受けたゾーン(HAZ)は避けられません。厚い材料を切断すると、レーザーは周囲の領域が熱変化を起こし、材料の歪みや縁の色の変化につながる可能性があります。表面の品質が重要な高精度アプリケーションでは、この歪みは最終製品の完全性を損なう可能性があります。たとえば、薄い金属は熱の下でわずかにゆがんでいる可能性があり、エッジの品質が低下します。複雑な部分では、これらの歪みが形状を変える可能性があり、最終的な熱衝撃が必要な電子機器や医療機器などの精密なアプリケーションに最終製品を不適切にします。ガス支援の切断や冷却メカニズムなど、これらの効果を緩和する方法は、すべての材料でHAZを排除するのに必ずしも十分ではありません。

高精度削減には、切削速度と精度の微妙なバランスが必要です。単一のプラットフォームレーザー切断機に複雑な形状または詳細な機能を課す場合、より正確な精度を確保するために速度を低下させる必要があることがよくあります。切断速度が遅くなると、より細かく制御されたカットが可能になりますが、全体的なスループットを犠牲にします。速度と体積が精度と同様に重要なアプリケーションでは、複雑または非常に詳細な設計を処理すると、マシンのスループットが損なわれる可能性があります。大量生産の場合、複雑なアプリケーションに関連する速度が遅いため、大幅なボトルネックになる可能性があり、大規模な操作の効率が低下します。