油圧せん断機のブレードギャップを調整する方法は?

油圧せん断機の正しい刃のギャップの重要性を理解する

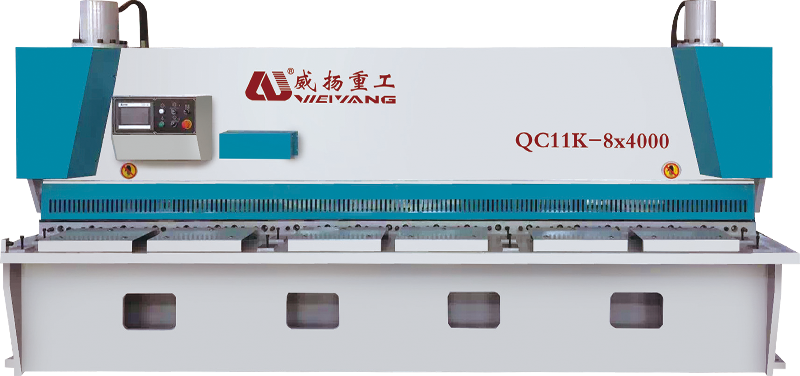

で 油圧せん断機 、ブレードギャップは、切断精度、運用効率、長期の機器の信頼性を決定する上で最も影響力のあるパラメーターの1つです。ブレードギャップは、せん断プロセス中の上部と下部のブレード間の距離として定義されます。この測定値は多くの場合、わずか数ミリメートルのものですが、完成したワークピースの品質、ブレードの寿命、油圧システムの負荷、さらにはオペレーターの安全性に直接測定可能な影響を与えます。せん断の背後にある物理学には、線形エッジに沿って力を集中させて骨折し、材料を分離します。この力が不適切な刃のギャップのために正しい方法で適用されない場合、切断プロセスは非効率的で潜在的に損傷を与えます。

正しく調整されたブレードギャップにより、材料が過度の変形なしに適切な量のせん断応力にさらされることが保証されます。ギャップが狭すぎると、ブレードはきれいにせん断するのではなく、材料に押し込むことがあり、エッジガーリング、過度の熱生成、加速ブレード摩耗を引き起こします。また、追加の摩擦により、油圧圧力要件が増加し、ポンプ、バルブ、シールが緊張します。これにより、早期の油圧システムの故障、メンテナンスコストの増加、計画外の生産のダウンタイムにつながる可能性があります。一方、ギャップが広すぎる場合、ブレードは濃縮された切断力を適用する能力を失い、きれいなせん断ではなく裂傷をもたらします。これは、粗いエッジ、重い穴の形成、および切断片の寸法の不正確さにつながります。これらにはすべて、二次仕上げ操作が必要であり、追加の労働と時間を消費します。

材料の種類と厚さは、正しいブレードギャップ設定を決定する主要な要因です。アルミニウムや銅などの柔らかく薄い材料は、滑らかな仕上げを達成するために非常に狭い隙間を必要としますが、高張力の鋼などの硬くて厚い材料は、せん断に対する材料の抵抗に対応するために大きな隙間を必要とします。多くの機器メーカーは、通常5%から10%の範囲の材料の厚さの割合として推奨されるギャップを指定する詳細なチャートを提供しています。これらの値は、広範なテストから導き出されており、品質を削減と刃の寿命のバランスをとることを目的としています。ただし、実際の生産環境では、材料の硬度、表面仕上げ、内部ストレスの変動は、最適な結果を達成するためにオペレーターがこれらの設定を微調整する必要があることを意味します。熟練した技術者は、長年の経験、切断音を聞いて、せん断されたエッジを観察し、監視機の負荷を通じて、正しいギャップの感触を発達させることがよくあります。

正しいブレードギャップの重要性は、即時の切断品質だけを超えています。生産効率に直接影響します。毎日何千ものシートが処理されているハイスループット操作では、わずかな非効率性でさえ重大な損失に蓄積する可能性があります。シフトの過程で、シートごとに1秒あたりわずか数秒だけ切断サイクルを遅くする誤った刃のギャップが、数時間の生産性の失われたものに変換されます。さらに、カットシートが不十分に再加工されると、追加の取り扱いが導入され、スクラップレートが増加し、ワークフロースケジュールが破壊されます。正しいブレードギャップを維持することにより、演算子はより滑らかな材料の流れ、一貫したサイクル時間、予測可能な出力品質を確保します。これらはすべて、自動車製造、造船、構造鋼製造などの産業の生産目標を達成するために重要です。

オペレーターの安全性は、正しいブレードギャップ設定を確保するもう1つの重要な理由です。ギャップが正しくない場合、材料は切断中に予測不可能にシフトし、突然のリリースまたはキックバックを引き起こす可能性があります。これにより、オペレーターはピンチポイント、空飛ぶ破片、または制御されていない材料の動きなどのリスクにさらされます。油圧せん断機は非常に大きな力で動作し、ワークピースの予期しない動作は深刻な結果をもたらす可能性があります。適切なブレードギャップは、カット全体で安定した材料の関与を確保することにより、これらのリスクを最小限に抑えます。さらに、正しい調整により、ブレードの結合または詰まりの可能性が低下します。これは、ギャップが狭すぎると発生する可能性があり、機械に突然停止し、手動介入が必要になります。

エネルギー効率もブレードギャップの精度に結び付けられています。適切に設定されたギャップにより、油圧システムは設計された圧力範囲内で動作し、カットあたりのエネルギー消費を最小限に抑えることができます。ギャップが小さすぎる場合、マシンはカットを完了するためにより高い圧力をかけ、油圧液の過剰な熱を生成するためにより高い圧力をかけなければなりません。これにより、エネルギーコストが上昇するだけでなく、油圧油の故障を加速するため、より頻繁な変更とフィルター置換が必要です。長年にわたり、最適に調整されたギャップと不十分に調整されたギャップとの間のエネルギー消費の違いは、特に継続的な運用で複数のマシンを運営する施設の場合、大幅なコスト削減になります。

ブレードギャップは、ブレード自体の摩耗率にも影響します。すべての切断サイクルは、ブレードの端を高い接触力にさらします。ギャップが正しくない場合、これらの力は不均一に分布し、局所的なチッピング、マイクロクラッキング、またはエッジの変形を引き起こします。時間が経つにつれて、これにより、より頻繁にシャープニングまたは交換が行われ、消耗品コストが増加し、マシンダウンタイムが増加します。重度の場合、誤ったギャップ設定はブレードマウントシステムに損傷を与える可能性があり、高価な修理または取り付けコンポーネントの交換が必要です。このため、正しいブレードギャップを維持することは、適切に管理された製造ショップの予防保守スケジュールの一部です。定期的な測定と調整により、ブレードの寿命が大幅に延長され、運用費用が削減され、一貫した削減品質が維持されます。

航空宇宙、防衛、ハイエンドの建築的製造などの厳格な次元および表面仕上げの要件を持つ産業では、誤った刃ギャップの結果がさらに顕著になります。これらのアプリケーションでは、エッジの品質は単なる外観の問題ではなく、完成した部分の機能と構造の完全性に直接影響します。エッジが低いと、負荷がかかる早期の故障につながる可能性のあるストレス集中が生じる可能性があります。さらに、部品がせん断不良のために耐性要件を満たしていない場合、それらは完全に拒否され、材料を無駄にし、生産時間を失うことになります。正しいブレードギャップを維持することで、顧客の仕様と規制基準の順守が保証され、費用のかかる拒否を回避し、クライアントの信頼を維持します。

プロセス制御の観点から見ると、ブレードギャップは、品質保証手順で監視および文書化する必要がある変数です。多くの高度な油圧せん断マシンには、デジタルギャップインジケーターまたは正確で再現可能な設定を可能にする自動ギャップ調整システムが装備されています。これらのシステムは、さまざまな材料と厚さのギャッププリセットを保存し、セットアップ時間を短縮し、オペレーターの推測を排除します。このような自動化のない施設では、手動調整には、フィーラーゲージまたはダイヤルインジケーターを使用した慎重な測定とテストカットと組み合わせて、パフォーマンスを確認する必要があります。使用した方法に関係なく、ギャップの機能的重要性を理解することで、それが後付けではなく優先パラメーターとして扱われることが保証されます。

環境の考慮事項は、ブレードギャップの精度にもリンクされています。 Burrの形成を減らし、二次的な研削やburringの必要性を排除することにより、ワークショップでの粉塵と粒子状の生成を最小限に抑えるのに役立ちます。これは、よりクリーンな作業環境に貢献し、ダスト抽出システムの負荷を減らします。さらに、リワークとスクラップの生産を最小限に抑えることは、材料利用率にプラスの影響を与え、最新の製造業務における持続可能性の目標をサポートします。

最適なブレードギャップ設定に影響を与える重要な要因を特定する

セットアップするとき 油圧せん断機 正確で効率的な操作のために、最も重要な調整の1つは、 最適なブレードギャップ 。ブレードギャップは、品質の削減、刃の寿命、油圧システムの負荷、および全体的な生産効率に直接影響します。ただし、正しいギャップ設定は固定数ではありません。 材料特性 、 機械の状態 、 そして 運用要件 。これらの要因を特定し、それらがどのように相互作用するかを理解することは、一貫した高品質のカットを達成するために不可欠です。

最も影響力のある要因の1つはです 材料の厚さ 。一般に、厚い材料にはaが必要です より大きなブレードギャップ なぜなら、彼らはせん断中により多くの抵抗を生成し、材料がきれいに骨折するためのより多くのスペースが必要だからです。厚い素材にはギャップが小さすぎる場合、切断端は経験します 過度の摩擦と圧縮 、刃の摩耗を増やし、油圧システムを強調します。逆に、薄い材料の場合、幅が広すぎるギャップは、材料が屈する前に曲がったり転がったりして、粗く不規則なエッジをもたらします。メーカーは通常、提供します 推奨されるギャップチャート それは、ブレードのギャップを材料の厚さの割合として設定することを示唆しています。 5%と10% 。これらの値は出発点を提供しますが、実際の条件では微調整が必要になる場合があります。

別の重要なパラメーターはです 物質的な硬度 。材料が硬いほど、それをせん断するのに多くの力が必要です。 それに応じてギャップを調整する必要があります 。例えば、 高炭素鋼 または 硬化ステンレス鋼 のような柔らかい金属よりも大きなギャップが必要です アルミニウム または 銅 同じ厚さの。ハードマテリアルは、誤ったギャップの設定をあまり許していません。ギャップが狭くなるとブレードチッピングやマイクロクラッキングが発生する可能性がありますが、ギャップが大きすぎると、引き裂きや重大なバリ層が生じる可能性があります。オペレーターも考慮する必要があります 物質的な引張強度 、材料がせん断応力下でどのように変形し、骨折するかに影響します。

材料表面状態 また、役割を果たします。コーティング、ラミネーション、または保護フィルムを備えたシートには、回避するためにわずかに異なるギャップ設定が必要になる場合があります 剥離または皮むき 切断中。同様に、粗いミルの仕上げまたは表面の不規則性を備えた材料は、ブレードがキャッチまたはドラッグするのを防ぐために調整が必要になる場合があります。精密に洗練された材料の場合、表面の完全性を維持し、傷やへこみの導入を避けるためには、正しいギャップが不可欠です。

ブレード素材の種類 そしてその 現在の摩耗状態 同様に重要です。新しい鋭いブレードは、わずかに小さい隙間できれいなカットを実行できますが、摩耗したブレードは、丸い切断エッジを補うために大きな隙間を必要とします。 高速鋼(HSS) ブレードはシャープネスをより長く維持し、マイナーギャップの逸脱に対してより寛容ですが、 炭化物の先端の刃 チッピングを避けるために、非常に正確なギャップ設定を要求します。頻繁な検査と ブレードメンテナンススケジュール ブレードが時間の経過とともに摩耗するにつれて、ギャップ設定が最適であることを確認するために、生産ルーチンに統合する必要があります。

機械の剛性とアライメント 基本的な機械的要因です。の場合 せん断機のフレーム または ブレードホルダー 完全に整列していないため、正しい公称ギャップ設定でさえ、切断幅全体に一貫性のない結果が生じます。着用します ガイドウェイ、ヒンジ、または油圧シリンダーマウント ギャップをマシンの片側からもう片方に変える可能性があります。これは、正確なギャップ調整を行う前に、マシンは良好な機械的状態にあり、すべての構造コンポーネントとガイドコンポーネントが適切に整列し、締められている必要があることを意味します。

油圧システム圧力 ブレードを介して適用される切断力に直接影響します。設定されたギャップに対して油圧が高すぎる場合、ブレードは材料を深く掘り下げ、ツールの摩耗を増加させ、シートを変形させる可能性があります。圧力が低すぎると、切断が不完全である可能性があり、二次トリミングを必要とする分離されていない材料繊維が残ります。オペレーターはそれを確保する必要があります 圧力設定 2つは相互依存しているため、選択したギャップと材料特性の両方に対応します。

環境要因は、しばしば見落とされがちですが、最適なギャップに微妙に影響を与える可能性があります。 温度の変化 ワークショップでは、ブレードとフレームの両方で熱膨張または収縮を引き起こし、効果的なギャップサイズを変更する可能性があります。この効果は、長いシフトで機械が継続的に動作し、油圧システムと周囲の構造に熱蓄積を引き起こす施設に特に関連しています。そのような環境で働くオペレーターは、朝に設定されたギャップが日中にマイナーな調整が必要になる可能性があることに注意する必要があります。

生産要件は、ギャップ設定にも影響します。のために 大量の切断操作 、わずかに大きなギャップを維持することは、刃の寿命を延ばし、それがわずかに多くのバー層を容認することを意味する場合でも、シャープになるためのダウンタイムを短縮する可能性があります。で 高精度アプリケーション 、航空宇宙や医療成分の製造など、刃の寿命のトレードオフにもかかわらず、必要なエッジの品質を達成するには、より小さなギャップが必要になる場合があります。したがって、ギャップサイズに関する決定は純粋に技術的ではありません。 コスト、速度、および品質の優先順位 各生産実行に固有。

オペレーターの経験 最良の結果を達成するための決定的な要因のままです。チャートとガイドラインは理論的なベースラインを提供しますが、味付けされたオペレーターは、ギャップ設定の小さな変化がカットにどのように影響するかについての直感的な理解を開発します。耳を傾けることで問題を検出できます せん断の音 、マシンのコントロールを介して抵抗を感じたり、切断直後にエッジ仕上げを検査したりします。このスキルにより、試行錯誤の測定だけに依存することなく、迅速な調整を可能にし、全体的な効率を向上させます。

より高度な施設では、 CNC制御の油圧せん断機 自動化されたブレードギャップ調整システムが装備されています。これらは、サーボモーター、センサー、および制御ソフトウェアを使用して、材料の種類、厚さ、硬度などの入力パラメーターに基づいて正確なギャップを設定します。自動化は手動調整の必要性を減らしますが、ギャップ設定に影響を与える根本的な要因を理解することは依然として重要です。自動化されたシステムが失敗または予期しない結果を生成した場合、オペレーターは問題を手動で診断して修正できる必要があります。

予防保守 正しいギャップ設定を維持する上で間接的で重要な役割を果たします。可動部品の定期的な潤滑、の検査 油圧シール 、チェック フレーム変形 、および適切なことを保証します ブレード取り付けトルク すべてが一貫したギャップパフォーマンスの維持に貢献します。これらのメンテナンスタスクを無視すると、調整メカニズムが変更されていなくても、プログレッシブマシンの摩耗につながる可能性があります。

慎重に検討することにより 材料特性 、 機械の状態 、 ブレードタイプ 、 油圧設定 、 そして 生産目標 、オペレーターは、を特定して維持できます 最適なブレードギャップ 切断タスクごとに。これらの要因間の相互作用は、正しいギャップを達成することが技術的な計算と実用的なスキルの両方であり、マシンの生涯を通じて知識、観察、調整を必要とすることを意味します。

正確なブレードギャップ調整に必要なツールと機器

設定するとき ブレードギャップ で 油圧せん断機 、精度は、一貫した切断品質を維持し、ブレードの摩耗を最小限に抑え、運用上の安全性を確保するために重要です。この精度を達成するには、ギャップ設定の原則を完全に理解するだけでなく、正しいことも必要です ツールと楽器 測定、アラインメント、および調整のために特別に設計されています。これらのツールは、オペレーターが アッパーブレード そして 下部ブレード 切断長全体に沿って均一であり、処理される特定の材料に適しています。以下は、正確なブレードギャップ調整に必要なツールと機器の主要なカテゴリであり、機能、アプリケーション、およびベストプラクティスの詳細な説明があります。

1.直接ギャップ測定のためのフィーラーゲージ - フィーラーゲージは、ブレードギャップを設定するための最も重要なツールの1つです。それらは、さまざまな厚さの一連の薄く、正確に機械加工された金属刃で構成されており、それぞれがミリメートルまたはインチで測定されている。ギャップを調整すると、オペレーターはブレード間に適切なフィーラーゲージを挿入して、クリアランスが目的の値と一致するかどうかを確認します。たとえば、4 mmの鋼板を切断して推奨されるギャップが0.3 mm(厚さの約7〜8%)の場合、オペレーターは0.3 mmのフィーラーブレードを使用して、せん断長に沿った均一なクリアランスを検証します。フィーラーゲージは、繰り返し使用中に変形に抵抗するために硬化鋼で作られている必要があり、精度を維持するために定期的に調整する必要があります。適切な使用には、ゲージがわずかな抵抗でブレードの間にスライドすることを保証し、過度の力のない正しいクリアランスを示します。

2。並列処理チェックのインジケーターにダイヤルします - フィーラーゲージはスポット測定に優れていますが、ブレードのギャップがマシンの一方の端からもう一方の端まで均一であるかどうかは明らかにしません。これは、ダイヤルインジケーターが入る場所です。磁気ベースに取り付けられたダイヤルインジケーターは、0.01 mmの分解能でブレード位置の小さな変動を測定できます。オペレーターは、最先端に沿ってインジケーターをスイープして、上部と下の両方のブレードが完全に平行であることを確認できます。不一致が見つかった場合、マシンのブレードマウントボルトまたはウェッジメカニズムは、測定値が一貫しているまで調整されます。ダイヤルインジケータは、ブレードの交換または主要なメンテナンス後に特に重要です。これは、不整合が不均一な摩耗や削減性能の低下につながる可能性があるためです。

3。ブレードマウントボルト用のトルクレンチ - ブレードマウントボルトの適切なトルクアプリケーションは、安定したギャップ設定を維持するために不可欠です。ボルトが過剰に照らされている場合、ブレードホルダーを歪め、ギャップを変更できます。気をつけていると、操作中に刃がシフトし、一貫性のない切断を引き起こす可能性があります。トルクレンチにより、通常はニュートンメーター(nm)またはポンドフィート(lb-ft)で表されるメーカーの推奨仕様を正確に引き締めることができます。正しいトルクを使用すると、取り付けコンポーネントの構造応力を避けながら、切断サイクル中にブレードが位置に固定されたままになります。高品質のトルクレンチは、精度を確保するために定期的に再調整する必要があります。

4。整列検証のための直線と精度の支配者 - まっすぐで真の最先端を維持することは、ブレードの接触にも不可欠です。しばしば硬化した鋼または花崗岩で作られた精密化されたストレートエッジは、切断面に沿って配置され、お辞儀、ねじれ、または不規則性をチェックします。まっすぐなわずかな逸脱でさえ、ブレードの長さにわたって不均一なギャップを作成する可能性があり、その結果、パフォーマンスが低下します。さらに、段階的な卒業生の精密定規は、フィーラーゲージまたはダイヤルインジケーターでより詳細な測定値を取得する前に、迅速で近似チェックを可能にします。

5。ブレード摩耗評価のためのデジタルキャリパーとマイクロメートル - 摩耗と繰り返しのシャープ化により、刃の厚さは時間とともに変化します。デジタルキャリパーとマイクロメーターにより、オペレーターはブレード寸法を正確に測定し、摩耗が均等であり、耐性があることを保証します。不均一な摩耗は、一貫性のないギャップにつながる可能性があり、刃の片側をシムしたり、それを覆い隠す必要があります。より高い解像度(多くの場合0.001 mm)のマイクロメーターは、ブレードエッジに沿って細かいバリエーションをチェックするのに特に役立ち、ギャップ設定での正確な調整を確保します。

6.高精度アプリケーション用のレーザーアライメントシステム - 高精度切削要件を備えた施設では、レーザーアライメントシステムを使用して、完全なブレードの並列性と均一なギャップ設定を確保することができます。これらのシステムは、ブレードの長さに沿ってレーザービームを投影し、オペレーターがアライメントの顕微鏡的偏差さえ検出できるようにします。レーザーの測定値と手動調整を組み合わせることにより、ギャップを正確な許容範囲に設定し、航空宇宙、防衛、医療機器の製造などの要求の厳しいアプリケーションの一貫性を向上させることができます。

7。システム負荷監視のための油圧圧力計 - ブレードギャップ調整は、油圧システムの運用圧力と密接に結びついています。圧力計は、油圧力が選択したギャップと材料の厚さの推奨範囲内にあることを確認するのに役立ちます。圧力が高すぎる場合、それは非常に狭い隙間や過度の材料抵抗を示している可能性があります。低すぎると、幅が広すぎるか、切断力が不十分な隙間を指す可能性があります。テストカット中の油圧圧力の監視は、オペレーターが最適なパフォーマンスのためにギャップとシステムの設定の両方を微調整するのに役立ちます。

8。制御された調整のためのシムとスペーサーブロック - 多くの油圧せん断機、特に古い機械設計では、ブレードギャップの調整は挿入によって行われます シム または スペーサーブロック ブレードホルダーとマシンフレームの間。シムは薄く、正確に機械加工された金属片で、積み重ねて望ましいギャップを達成できます。それらは制御された再現性のある調整を可能にし、不均一なブレード摩耗を補うときに特に役立ちます。一方、スペーサーブロックは厚く、ブレードの設置または主要なメンテナンス中のより大きな調整に使用されます。

9。安全な調整作業のための保護具 - 測定ツールではありませんが、 個人用保護具(PPE) ブレード調整プロセスの重要な部分です。オペレーターは、鋭利なブレード、テストカット中に飛ぶ破片から保護するためのセーフティグラス、およびコンポーネントの落下の場合の保護のための鋼製ツーの履物を保護するときに、耐性のある手袋を着用する必要があります。 PPEは、ギャップをチェックして調整するプロセス(多くの場合、最先端への近接性が関与する)が最小限の負傷のリスクで行われることを保証します。

10。メーカー固有の調整ツール - 一部の最新の油圧せん断マシンには、マシンの特定のブレードマウントおよびギャップ調整システムとインターフェイスするように設計された独自の調整ツールが付属しています。これらのツールには、カスタムレンチ、レバーメカニズム、または調整プロセスを簡素化し、オペレーターエラーの可能性を減らすデジタル設定デバイスが含まれます。これらのOEMツールを使用すると、機械に正確に適合し、メーカーの推奨調整手順に従うように設計されているため、利用可能な場合は常に望ましいものです。

調整前に油圧せん断機を準備します

実行する前に ブレードギャップ調整 に 油圧せん断機 、マシンとワークスペースの両方を適切に準備することが不可欠です。適切な準備により、安全性、精度、効率が保証され、機械や材料への損傷のリスクが最小限に抑えられます。準備の手順をスキップしたり急いだりすると、不均一な切断、過剰な刃摩耗、油圧システムの緊張、および潜在的な損傷につながる可能性があります。次のポイントでは、技術的な手順と運用上のベストプラクティスに重点を置いて、油圧せん断機にブレードギャップを正確に設定するために必要な準備措置と考慮事項を詳述しています。

1。マシンのシャットダウンとロックアウト手順 - 刃と油圧システムを切断する近くで作業するときの主な関心事です。調整を開始する前に、マシンの電源を完全に削減する必要があります。 油圧回路は抑制されました 。オペレーターは確立されている必要があります ロックアウト/タグアウト(LOTO)手順 、主電源を分離し、調整中にマシンを誤ってアクティブ化できないことを確認します。これには、メインの電気パネルの電源を切ること、該当する場合は油圧バルブを閉じること、ロックアウトデバイスを使用して不注意な起動を防ぐことが含まれます。これらの手順を観察すると、オペレーターを保護するだけでなく、セットアップ中にマシンやワークピースを損傷する可能性のあるブレードの突然の動きを防ぎます。

2。マシンと作業エリアを掃除します - 正確な調整には、クリーンなマシン環境が重要です。ブレードギャップを設定しようとする前に、オペレーターは徹底的に必要です 切断エリアを掃除します 、測定または調整メカニズムを妨げる可能性のある破片、金属の削りくず、油、およびほこりを除去します。小さな汚染物質でさえフィーラーゲージの測定値またはアライメントチェックに影響を与える可能性があるため、ブレード自体を拭いて残留物や酸化を除去する必要があります。クリーニングは、測定がブレード間の真のクリアランスを反映し、テストカット中に閉じ込められた破片による不均一な摩耗を防ぐことを保証します。

3.摩耗と損傷のためにブレードの検査 - 調整の前に、両方を検査することが不可欠です 上下のブレード 摩耗、チッピング、または不均一なシャープニングの兆候。不規則なエッジを備えたブレードは、調整手順が正しく続いていても、一貫したギャップを達成することはできません。オペレーターは使用する必要があります マイクロメーターまたはキャリパー 最先端の長さに沿って刃の厚さを測定し、均一性を確認します。ギャップを設定しようとする前に、過度の摩耗または局所的な損傷を示すブレードは、交換または再ラウンドする必要があります。この段階でブレード条件をチェックすると、不正確な設定が妨げられ、油圧式システムがブレードの侵害によって引き起こされる不必要な負荷から保護されます。

4.ブレードホルダーとガイドウェイアライメントのチェック - ブレードホルダーとガイドウェイの機械的アライメントは、ギャップの一貫性に直接影響します。オペレーターは使用する必要があります ダイヤルインジケーターまたはストレートエッジ ブレードホルダーが平行で適切に座っていることを確認します。配置された保有者は、切断長にわたってさまざまなギャップを作成する可能性があり、その結果、エッジの品質が低下または不均一なカットが生じます。取り付けボルトを緩めて再調整すること、ウェッジメカニズムの調整、または必要に応じてコンポーネントをシミングすることにより、ギャップを調整する前に、機械的偏差を修正する必要があります。この段階で正しいアラインメントを確保することは、正確なギャップ測定の強固な基盤を提供し、繰り返し調整の必要性を最小限に抑えます。

5.油圧システムの状態の検証 - 油圧システムは、ギャップ調整を試みる前に、完全に機能し、漏れがない必要があります。オペレーターは検査する必要があります 油圧シリンダー、ホース、シール、および液体レベル 、漏れ、亀裂、または圧力降下を探しています。誤動作する油圧システムは、調整中にブレードが適切なアラインメントを維持するのを防ぎ、不正確な測定値と一貫性のない切断につながる可能性があります。油圧ゲージをチェックして、システムが材料を切断する推奨される運用圧力を達成できることを確認する必要があります。不安定な条件下で行われたブレードギャップの調整は信頼できないため、油圧システムの不規則性を修正する必要があります。

6.適切なツールの可用性を確保します - 正確な調整には、を含む特定のツールが必要です フィーラーゲージ、ダイヤルインジケーター、トルクレンチ、シム 。開始する前に、オペレーターは必要なすべての機器を収集し、キャリブレーションを確認し、状態を確認する必要があります。摩耗または不正確なツールを使用すると、ギャップ調整の精度を損なう可能性があります。必要なすべてのツールが準備ができており、リーチ内で調整プロセスを合理化し、中断を減らし、より一貫した結果をもたらします。

7。材料仕様のレビュー - ターゲットギャップを決定するには、カットする材料の特性を知ることが重要です。オペレーターはレビューする必要があります 材料の厚さ、硬度、引張強度、および表面状態 、これらのパラメーターを使用して、調整プロセスをガイドします。たとえば、厚い高張力鋼は、薄いアルミニウムシートよりも大きなギャップが必要です。コンサルティングメーカーが推奨します ギャップチャートまたはCNCプリセット 調整が特定の生産要件に適していることを保証します。この情報を事前に準備すると、当て推量が回避され、時間やダメージブレードを無駄にする可能性のある試行錯誤の調整を減らします。

8。テストカット計画 - aの計画 テストカット 調整後は、準備の重要なステップです。オペレーターは、生産材料の厚さと種類に一致するスクラップ材料を選択する必要があります。これにより、生産部品を危険にさらすことなく、ギャップとブレードの性能を検証できます。テスト材料を準備し、せん断に簡単に配置するために配置することで、調整をすぐに評価し、必要に応じて洗練できるようになります。準備プロセスにこのステップを含めると、精度を促進し、実際の生産に影響を与える前にエラーを検出するのに役立ちます。

9。オペレーターのポジショニングと安全対策 - ブレードギャップを調整するには、マシンとその鋭いエッジとの密接な相互作用が必要です。オペレーターは、耐性のある手袋、セーフティグラス、その他を使用して、安全に自分自身を配置する必要があります 個人用保護具(PPE) 。ブレードと調整ポイントの良好な可視性を確保すると、不整合または傷害の可能性が低下します。機械の運用制限を認識している適切に準備されたオペレーターは、調整プロセスの精度と安全性に大きく貢献します。

10。ドキュメントと参照ノート - 以前のギャップ設定、調整が行われた、ブレード摩耗パターンに関する詳細なメモを保持すると、将来のメンテナンスと調整手順を導くことができます。ターゲットギャップ値、トルク仕様、材料固有の指示を含む参照シートの準備により、プロセスが再現性があり、一貫性があることが保証されます。オペレーターは、調整を開始する前にこれらのメモを確認して、過去の成功した設定とのアラインメントを確認し、誤った記憶パラメーターによって引き起こされるエラーを回避する必要があります。

11。環境上の考慮事項 - などのワークショップ条件 温度と湿度 材料と機械の両方の寸法に影響を与える可能性があります。たとえば、熱による金属の膨張は有効なブレードギャップを変える可能性がありますが、低温は油圧液を硬化させ、シリンダーの応答性に影響を与える可能性があります。安定した環境条件下で機械を準備するか、ギャップ計算の変動を説明することにより、実際の生産中に調整が信頼できることを保証します。

12。測定機器のキャリブレーション - を含むすべての測定ツール フィーラーゲージ、ダイヤルインジケーター、マイクロメートル 、使用する前に調整する必要があります。これにより、摩耗または誤った機器によって引き起こされるエラーが防止されます。オペレーターは、ゲージが指定された公差内にあることを確認し、必要に応じて再調整し、調整プロセス全体で一貫した測定値を確保する必要があります。航空宇宙や自動車の板金製造など、高精度のカットが必要な場合、キャリブレーションは特に重要です。

13。マシンのアクセシビリティの確認 - 微調整のために、上部ブレード、ブレードホルダー、調整メカニズムに簡単にアクセスできる必要があります。準備には、マシンの周りの障害物のクリア、適切な照明の確保、人間工学的にツールの配置が含まれます。アクセスが制限されていると、不適切な調整、不均一なギャップ、または危険な処理につながる可能性があります。開始前にマシンにアクセスできることを確認することにより、オペレーターはスムーズかつ正確に調整を実行できます。

ブレードギャップを調整するための段階的な手順

調整 ブレードギャップ に 油圧せん断機 削減品質、運用効率、および機器の寿命に直接影響する重要なプロセスです。正確な調整を実現するには、正確な測定、機械的アライメント、慎重なキャリブレーションを組み合わせた体系的な段階的なアプローチが必要です。このプロセスには、最初の準備から最終検証まで、複数の相互依存の手順が含まれ、細部、適切なツール、および安全プロトコルへの順守に注意を要求します。以下は、各フェーズの技術的なガイダンスを備えた、ブレードギャップを調整するための詳細な段階的な手順です。

1.マシンのシャットダウンとロックアウトを確認します - 調整前に、油圧せん断機が完全に電源を供給されていることを確認してください。従事する ロックアウト/タグアウト(LOTO) 電気的および油圧エネルギー源を分離する手順、偶発的な刃の動きを防ぎます。バルブを閉じ、シリンダーの残留圧力を緩和することにより、油圧システムを抑制します。すべてのコントロールが中性位置にあることを確認してください。刃は途方もない力を発揮する可能性があり、予期しない動きが重傷や損傷につながる可能性があるため、調整中の安全性が最重要です。

2。刃と周辺地域をきれいにします - aを使用します 糸くずのない布と適切な洗浄剤 ほこり、金属の削りくず、オイル、刃と切断領域からの酸化を除去します。マイナーな破片でさえ、フィーラーゲージの測定値を妨害したり、不均一なギャップを作成したり、局所的なブレード摩耗を引き起こしたりする可能性があります。作業領域全体に、調整ツールや測定値を妨げる可能性のある障害物や材料がないことを確認してください。清潔で準備された環境は、正確で再現可能な調整をサポートします。

3.摩耗と損傷についてブレードを検査します - を調べます 上下のブレード チッピング、変形、または不均一な摩耗。使用 マイクロメーターまたはキャリパー 最先端の長さに沿って刃の厚さを測定する。不均一または損傷したブレードは、ギャップ調整を試みる前に交換または再鋭利にする必要があります。両方のブレードがホルダーに適切に座っており、取り付け面にバリや汚れがないことを確認してください。

4.ブレードホルダーとガイドウェイアライメントを確認します - aを使用します ダイヤルインジケーターまたは精度ストレートエッジ 、ブレードホルダーとガイドウェイが完全に平行であることを確認します。この段階での不整合により、切断長にわたって不均一なギャップが生じ、一貫性のないせん断と潜在的な機械の損傷が生じます。ブレードホルダー、ウェッジ、またはシムを調整して、偏差を修正します。このステップにより、調整プロセスが機械的に安定し、正しく整列したコンポーネントから始まることが保証されます。

5.ツールと測定機器を収集します - 必要なすべてのツールを含む フィーラーゲージ、ダイヤルインジケーター、トルクレンチ、シム、マイクロメートル 。すべての機器が適切に調整され、良好な作業状態であることを確認してください。測定の精度は、正しいブレードギャップを達成するために不可欠であり、損傷または摩耗したツールを使用すると、不正な調整、不均一なカット、加速ブレード摩耗につながる可能性があります。

6.材料仕様に基づいて、適切なブレードギャップを選択します - 推奨されるものを決定します ブレードギャップ 材料の種類、厚さ、硬度、引張強度に基づいています。メーカーチャートまたはCNCマシンプリセットに相談して、ターゲットクリアランスを特定します。これは、多くの場合、材料の厚さの割合として表されます(通常は5〜10%)。高精度または大量の操作については、生産の優先順位に応じてターゲットギャップを調整し、切断品質、刃の寿命、スループットのバランスを取ります。

7。初期ブレードギャップ測定 - aを使用します フィーラーゲージ 、最先端に沿った複数の点で上部と下のブレードの間の既存のギャップを測定します。フィーラーがわずかな抵抗でスムーズにスライドし、正しいクリアランスを示していることを確認します。現在のギャップ測定値を文書化して、調整のベースラインとして機能します。ギャップが推奨よりも大幅に大きいか小さい場合、調整には繰り返し測定と組み合わされる増分変化が必要になります。

8。ブレードギャップの機械的調整 - 機械の設計に応じて、 ブレードホルダーネジ、ウェッジメカニズム、またはシム 。小さな制御された調整を行い、ブレードに沿って複数のポイントで効果をチェックします。これらは不整合または不均一なクリアランスをもたらす可能性があるため、一度に大きな変更を避けてください。 aを使用します トルクレンチ メーカーが推奨する仕様にマウントボルトを固定するために、操作中にブレードが固定されたままであることを保証します。調整中の機械的抵抗に注意してください。不規則な力は、不整合または不適切な取り付けを示す場合があります。

9.調整後の並列性を確認します - 最初の機械的調整が完了したら、 ダイヤルインジケーターまたはレーザーアライメントシステム ブレードギャップが切断長に沿って均一であることを確認します。矛盾は、ウェッジネジまたはシムへのマイナーな調整によって修正する必要があります。わずかな傾きや弓でさえ、ブレードの片側がもう一方の側よりも積極的にカットされ、摩耗が増加し、不均一なエッジが生成される可能性があるため、並列性が重要であることを確認します。

10。フィーラーゲージとの微調整 - 機械的および並列処理の調整後、複数の場所でブレードギャップを再確認します フィーラーゲージ 。このステップにより、材料の仕様に応じた正確なクリアランスが保証されます。高精度の材料の場合、0.01 mmの分解能を備えたフィーラーゲージを使用します。 Feelerがすべての測定ポイントで一貫した抵抗でスライドし、均一なギャップ分布を示していることを確認します。必要に応じて、すべての場所で目的のクリアランスが達成されるまで調整します。

11。油圧システムの検証 - 再圧縮します 油圧システム 材料なしでマニュアルモードでマシンを操作して、実際の油圧荷重の下で刃の動きを確認します。ストロークを観察し、スムーズなエンゲージメントとブレードの放出を確保します。システム圧力を測定して、選択したギャップと材料タイプの推奨される運用パラメーターに合わせていることを確認します。異常な測定値は、修正する必要がある過度の摩擦、不整合、または不適切なギャップ設定を示している場合があります。

12。テストカット手順 - 実行a スクラップ材料のテストカット これは、厚さ、硬度、表面仕上げの生産材料と一致します。カットにエッジの品質、バリ層、寸法の精度がないか検査します。キャリパーなどの測定ツールを使用して、ブレードが変形や引き裂きなしで目的のカットを生成していることを確認します。テストカットが仕様を満たしていない場合は、ブレードギャップにわずかな増分調整を行い、最適な結果が達成されるまでテストカットを繰り返します。

13。初期生産中の継続的監視 - 調整後の最初の数回の生産サイクル中に、品質の削減、機械の負荷、油圧圧力を綿密に監視します。バリ、エッジの不規則性、または刃の結合の兆候を確認してください。一貫した切断性能を維持するために、必要に応じて偏差を記録し、小さな調整を行います。定期的な監視は、時間の経過とともにブレードのギャップに影響を与える可能性のある不整合またはブレード摩耗の初期の兆候を特定するのに役立ちます。

14。ドキュメントと記録 - 最終的なブレードギャップ設定、トルク仕様、テストカット結果、およびプロセス中に行われた調整を記録します。詳細な記録を維持することで、オペレーターは将来の生産ランのために成功した設定を再現し、予防保守スケジュールをサポートすることができます。ドキュメントでは、拡張マシンの操作中に発生する問題をトラブルシューティングするための参照ポイントも提供します。

15。オペレーターのトレーニングと安全補強 - ブレードギャップ調整を実行するすべての担当者が、適切な手順、ツールの使用、および安全プロトコルでトレーニングされていることを確認してください。使用の重要性を強調します 個人用保護具(PPE) 特に鋭い刃と重いコンポーネントを扱う場合、耐性のある手袋、安全メガネ、鋼鉄のつま先のブーツを含む。定期的なトレーニングにより、すべてのオペレーターで一貫して、安全に、効率的に調整が行われることが保証されます。

異なる金属の厚さと材料のギャップの測定

正確に測定します ブレードギャップ に 油圧せん断機 一貫した切断品質を達成し、摩耗を最小限に抑え、安全性を確保するために不可欠です。さまざまなものを扱うと、プロセスがより複雑になります 金属の厚さ そして 材料タイプ 、それぞれに特定の注意と調整が必要です。正しい測定により、せん断力が最適に適用され、刃の損傷を防ぎ、清潔で正確なエッジを生成することが保証されます。さまざまな金属の方法論、ツール、および考慮事項を理解することは、高品質の結果を目指しているオペレーターにとって重要です。

1.材料特性の識別 - ギャップを測定する最初のステップは、処理される金属の重要な特性を識別することです。 厚さ、硬度、引張強度、延性 。厚い金属は、せん断中の抵抗の増加に対応するために大きな刃の隙間を必要としますが、薄い金属は、引き裂きや変形を防ぐために小さな隙間を必要とします。などの硬い金属 ステンレス鋼または高炭素鋼 、刃に大きな力を発揮し、過度の摩耗や欠けを避けるために少し広いギャップを必要とします。のような柔らかい金属 アルミニウムまたは銅 きれいなエッジを維持するには、より狭いギャップが必要です。測定前にこれらのプロパティを文書化すると、ターゲットギャップを選択するための参照ポイントが提供されます。

2。測定ツールの選択 - 正確なギャップ測定は、正確な機器に依存しています。 フィーラーゲージ 主要なツールであり、オペレーターが上部と下部のブレード間のクリアランスを直接測定できるようにします。高精度材料の場合、 マイクロメーターまたはデジタルキャリパー 刃の厚さを確認し、均一な接触を確保するために使用できます。 ダイヤルインジケーター または レーザーアライメントシステム 切断長全体に沿ってギャップの均一性を測定するのに役立ちます。各ツールは、直接クリアランスのためのフィーラーゲージ、ブレード状態のためのマイクロメートル、並列性と均一性のためのダイヤルインジケーターなど、特定の目的を果たします。正しい組み合わせを使用すると、異なる材料間で正確な測定が保証されます。

3.ベースラインギャップの確立 - 特定の材料のギャップを調整する前に、オペレーターは既存のギャップを測定して出発点を理解する必要があります。最先端に沿って複数のポイントにブレードの間に適切な感触ゲージを挿入します。ゲージはわずかな抵抗でスライドし、現在のクリアランスを示します。で測定を記録します 主要なセクション、中央、および後続のセクション 刃の不整合、不均一な摩耗、または機械的変形によって引き起こされるバリエーションを検出するための刃の。ベースラインを確立することで、オペレーターは各材料の最適なギャップ設定を実現するために必要な調整を決定できます。

4.金属の厚さの調整 - ブレードギャップは通常、に比例します 材料の厚さ 、通常、金属の厚さの5%から10%の範囲です。たとえば、厚さ3 mmの鋼板には0.15〜0.3 mmの隙間が必要になる場合がありますが、厚さ10 mmのシートには0.5〜1 mmが必要になる場合があります。厚い金属はより大きな抵抗を生成し、材料を圧縮するのではなく、ブレードがきれいにせん断するように追加のクリアランスを必要とします。対応する厚さのフィーラーゲージを使用して、ブレードに沿った複数のポイントで調整されたギャップを検証します。また、摩耗したブレードには、一貫した切断性能を維持するためにマイナーなギャップ補償が必要になる場合があるため、オペレーターはブレード摩耗の影響も考慮する必要があります。

5。材料の硬度とタイプの調整 - 金属の硬度と種類は、必要なブレードギャップに大きく影響します。などのハードメタル ステンレス鋼、合金鋼、または硬化シート 、ブレードチッピングと過度の油圧負荷のリスクを減らすために、わずかに広いギャップが必要です。のような柔らかい金属 アルミニウム、真鍮、または銅 、裂け目を防ぎ、バリ層を最小限に抑えるために、より狭いギャップが必要です。コーティングまたはラミネート材料を扱う場合、層間剥離や表面損傷を避けるために、ブレードギャップをわずかに増やす必要がある場合があります。材料の硬度に応じてギャップを測定および調整することにより、オペレーターは最適な切断力の分布とエッジの品質を確保します。

6.ブレードに沿ったギャップの均一性の測定 - ブレードの長さに沿った一貫したギャップは、均一な切断にとって重要です。 aを使用します ダイヤルインジケーターまたはストレートエッジ 並列性を確認します。先頭、中央、および末尾のエッジに沿った複数のポイントでのギャップを測定します。バリエーションは、不整合、ゆがんだ刃ホルダー、または不均一な摩耗を示している場合があります。矛盾を修正するために、ブレードホルダーネジまたはウェッジメカニズムを調整します。調整後にギャップを再確認して、クリアランスが最先端全体で均一であることを確認します。マイナーなバリエーションでさえエッジの品質に影響を与え、局所的なブレード摩耗を増加させる可能性があるためです。

7.フィーラーゲージによるクリアランスの検証 - 予備調整後、ブレードに沿った複数の場所でターゲットギャップに対応するフィーラーゲージを挿入します。ゲージは、すべてのポイントでわずかな抵抗でスムーズにスライドする必要があります。抵抗が異なる場合、ネジ、シム、またはウェッジのマイナーな調整によってギャップを微調整する必要があります。高精度のアプリケーションの場合、オペレーターは、0.01 mmの小さい増分でゲージを使用して正確な測定を実現し、ブレードが切断中に金属を均等に誘導できるようにすることができます。

8。シートコーティングと表面仕上げの考慮 - 保護コーティング、塗料層、または積層を備えた材料には特に注意が必要です。表面層の損傷を防ぐために、ブレードギャップは、コーティングされていない金属の場合よりもわずかに大きくなる必要がある場合があります。コーティングの厚さを考慮しながら、フィーラーゲージを使用してギャップを測定し、刃がせん断中に材料を圧縮または引っ掻かないようにします。不規則な表面仕上げの材料については、複数の場所のギャップを確認して、変動を説明し、均一な切断性能を維持します。

9。油圧システムの変動の会計 - 油圧 ブレードのエンゲージメントとギャップのパフォーマンスに影響します。ギャップを測定するとき、オペレーターはシステムが動作する圧力を考慮する必要があります。油圧が低いと、品質を削減することなくわずかに広いギャップが可能になる場合がありますが、高圧はブレードやワークピースに過度の力を避けるために、より正確なギャップが必要になる場合があります。測定中に、正確な読み取りを確保するために、滑らかなシリンダーの動きと圧力変動なしで、油圧システムが正しく機能していることを確認します。

10。テストのカットと調整の実行 - 特定の材料のブレードギャップを測定して設定した後、 テストカット 生産シートに一致するスクラップ材料。カットエッジを調べて、滑らかさ、バリ形成、寸法の精度を調べます。カット品質が仕様を満たしていない場合は、ギャップを段階的に調整し、最適な結果が得られるまでテストカットを繰り返します。テスト中に最終的な測定、油圧設定、および変更された変更を記録して、同じ素材で将来のカットの参照を提供します。

11。材料固有の設定の文書化 - 各金属タイプと厚さのギャップ設定の詳細な記録を維持することで、生産の効率と再現性が向上します。含む 材料の種類、厚さ、硬度、ターゲットブレードギャップ、使用されているフィーラーゲージ、油圧設定 。このドキュメントにより、オペレーターは材料を切り替えて、セットアップ時間を短縮し、エラーを最小限に抑えるときに正しいギャップをすばやく設定できます。これらのレコードを定期的にレビューして更新することは、予測的なメンテナンスをサポートし、時間の経過とともにブレードの摩耗や機械のパフォーマンスの傾向を特定するのに役立ちます。

12。生産中の継続的な監視 - ブレードのギャップを設定して検証した後でも、連続監視が不可欠です。最初の生産中に、カット品質、油圧、ブレードの状態を頻繁に確認してください。シートに沿ってさまざまな厚さまたはバッチ間の硬度の違いがある金属は、均一な性能を維持するために軽微な調整が必要になる場合があります。監視により、ギャップが最適なままであり、スクラップレートを減らし、刃の寿命を延ばすことが保証されます。

13。材料固有の調整のためのオペレータートレーニング - 金属特性の違いとブレードギャップへの影響を認識するためのトレーニングオペレーターは非常に重要です。熟練したオペレーターは、フィーラーゲージ、ダイヤルインジケーター、テストカットを効果的に使用して、さまざまな厚さ、コーティング、または硬度レベルのギャップをすばやく調整できます。材料固有の測定技術の専門知識を開発することで、一貫した削減品質を確保し、試行錯誤の調整を減らし、生産性の向上と刃の摩耗が低下します。