精密レーザー切断機はどのようにしてきれいで正確なエッジを確保するのでしょうか?また、特定の素材には追加の後処理手順が必要ですか?

レーザーの焦点とビーム制御

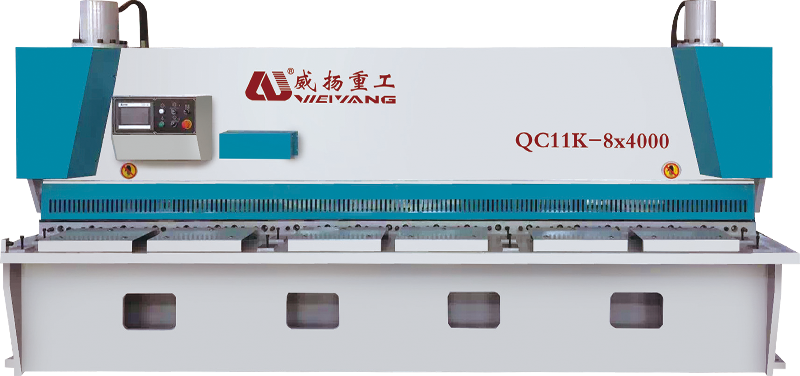

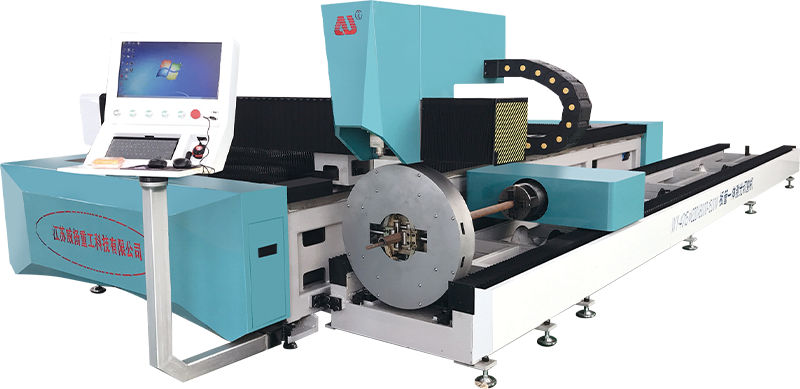

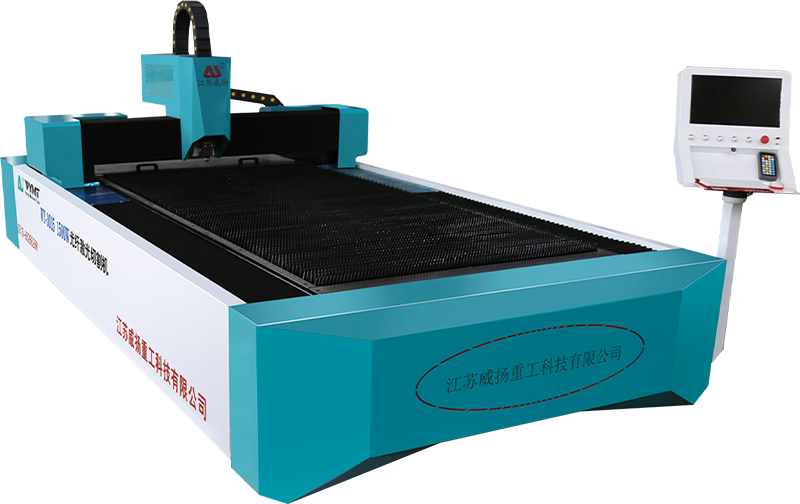

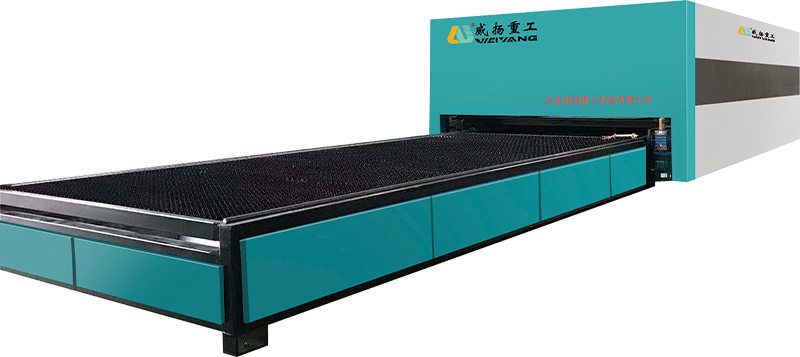

の 精密レーザー切断機 非常に細かい点に正確に集束される高出力レーザービームを使用します。ビームの焦点と強度は動的に制御され、切断プロセスが可能な限り正確かつ効率的になるようにします。

-

高度に集束されたレーザービーム : レーザーのエネルギーが材料表面の小さな領域に集中するため、非常に正確な切断が保証されます。特に複雑な形状を切断する場合、集束ビームの精度が非常に重要です。焦点を制御する機能により、レーザーが理想的な位置に留まり、操作全体を通じて切断の一貫性と精度が維持されます。これにより、厳しい公差と微細なディテールが必要な用途にレーザー切断が最適になります。

-

素材や厚みの調整 : の 精密レーザー切断機 材料の特定の特性 (厚さ、密度、熱伝導率など) に基づいてビームの焦点とパワーを調整できます。たとえば、薄い素材では、より細かい焦点でより低い出力設定が必要になる場合がありますが、厚い素材では、わずかに広い焦点でより高い出力設定が必要な場合があります。このカスタマイズにより、熱損傷やエッジの粗さを引き起こす可能性のある過剰なエネルギー入力を発生させることなく、レーザーが材料を効率的に切断できるようになります。

-

熱影響を最小限に抑える : の machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

熱管理と熱影響部 (HAZ) の最小化

レーザー切断では、材料の特性を損なわず、エッジを可能な限りきれいにするために、熱管理が重要です。

-

精密な温度制御 : 過剰な熱によりカット周囲の素材が変化するのを防ぐため、 精密レーザー切断機 高度な冷却および温度制御システムを採用しています。これには、材料を冷却し、溶融した破片を切断ゾーンから押し出すのに役立つ窒素や酸素などのアシストガスの使用が含まれます。これにより、材料内での全体的な熱の蓄積が減少します。これにより、熱影響部 (HAZ) が形成され、変色、脆さ、構造的脆弱性などの材料特性の望ましくない変化が生じる可能性があります。

-

制御された熱分布 :素材の歪みを防ぐため、 精密レーザー切断機 レーザーの強度が正確に制御され、HAZ が最小限に抑えられます。これは、わずかな温度変化でも機械的特性に影響を与える可能性がある、高級金属やポリマーなどの材料にとって非常に重要です。最小限の入熱で切断できるこの機械の機能は、過度の熱にさらされると反ったり劣化したりする可能性がある、薄いステンレス鋼や特定のプラスチックなどの熱に敏感な材料に特に有利です。

エッジ品質管理

の 精密レーザー切断機 は、可能な限りきれいで滑らかなカットを生成するように設計されており、多くの場合、追加の後処理が不要になります。

-

滑らかでシャープなエッジ : ギザギザのエッジが残ったり、追加の研削やバリ取りが必要になる可能性がある従来の機械的切断方法とは異なり、レーザー切断では、エッジの粗さが最小限に抑えられた、きれいで正確な切断が得られます。集束レーザーは切断時に材料を溶かし、後処理を必要とせずに滑らかで鋭いエッジを作成します。その結果、高レベルの精度を備えたエッジが得られ、複雑なデザインや美観が重要な用途に最適です。

-

物理的接触のないクリーンなエッジ : レーザー切断プロセスは非接触であるため、材料に物理的な力が加えられず、材料が変形するリスクがありません。これは、アルミホイルや薄いアクリルシートなど、機械的力によって損傷する可能性がある繊細な素材や薄い素材の場合に特に重要です。その結果、特にパンチングやソーイングなどの機械的方法と比較して、バリ、粗さ、歪みが最小限に抑えられた完成品部品が得られます。

-

二次的な操作は不要 : ほとんどのアプリケーションでは、 精密レーザー切断機s 研削やバリ取りなどの二次的なエッジ仕上げプロセスが不要になります。高レベルの精度と切断のきれいな性質により、多くの場合、部品を切断後に直接使用できるため、製造時間とコストが削減されます。

ガスによる切断補助

の use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

アシストガス(酸素、窒素、空気)の使用 : 切断プロセス中にさまざまなアシストガスが使用され、切断品質が向上します。たとえば、酸素は切断中に材料の酸化を促進し、軟鋼などの特定の金属の切断をよりきれいに行うことができます。一方、窒素はステンレス鋼やアルミニウムの酸化を防止するためによく使用され、材料の光沢のある仕上げを維持し、エッジに沿った望ましくない色の変化のリスクを軽減します。特に非金属材料の場合、またはコスト効率が優先される場合には、圧縮空気を代替手段として使用することもできます。

-

材料固有の利点 : の choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

効率的なゴミの除去 : の assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

特定の材料に必要な後処理ステップ

その間 精密レーザー切断機s は、きれいで正確なカットを行うことで知られていますが、材料や意図した用途によっては、後処理が必要な場合もあります。

-

厚い材料 : より厚い材料 (通常 10 mm 以上) を切断する場合、切断端に対処が必要な粗さや酸化が見られる場合があります。たとえば、レーザー切断プロセスは精度を保証しますが、厚い部分はより多くの熱を蓄積し、エッジに沿ってわずかな欠陥が生じる可能性があります。完全に滑らかな仕上げを実現するには、研削、研磨、ブラッシングなどの後処理技術が必要になる場合があります。

-

非金属材料 : プラスチックや複合材料などの非金属を切断する場合、レーザー処理により、溶けた跡、変色、またはわずかな焦げた層が残る場合があります。これらのカットは一般に、特に機械によるカットと比較してきれいですが、外観に影響を与える残留破片やマークを除去するために、研磨、削り取り、洗浄などの後処理ステップが必要になる場合があります。アクリルやポリカーボネートなどの素材も、光学的な透明性を回復したり、熱影響を受けた残留物を除去したりするためにエッジ仕上げが必要な場合があります。

-

高精度を重視したアプリケーション : 航空宇宙、医療機器、エレクトロニクスなど、高レベルの精度と美的品質が要求される業界では、たとえ小さな欠陥であっても対処する必要がある場合があります。このような場合、切断端がこれらの分野の厳しい品質基準を確実に満たすように、不動態化、研磨、表面処理などの追加の仕上げ操作が使用されることがあります。

-

切断後の表面処理 : 一部の材料、特にステンレス鋼やチタンなどの金属では、耐食性を高めたり表面硬度を向上させるために、切断後処理を行うと効果が得られる場合があります。このような場合には、不動態化や陽極酸化などの技術がよく使用され、材料の耐久性が向上するだけでなく、外観も向上します。